1.はじめに:0.01mmの「振れ」を捉える、品質管理の目

精密機械の検査において、最も緊張が走る瞬間の一つ。それは、回転体やスライド面の「真実」を数値化するときです。

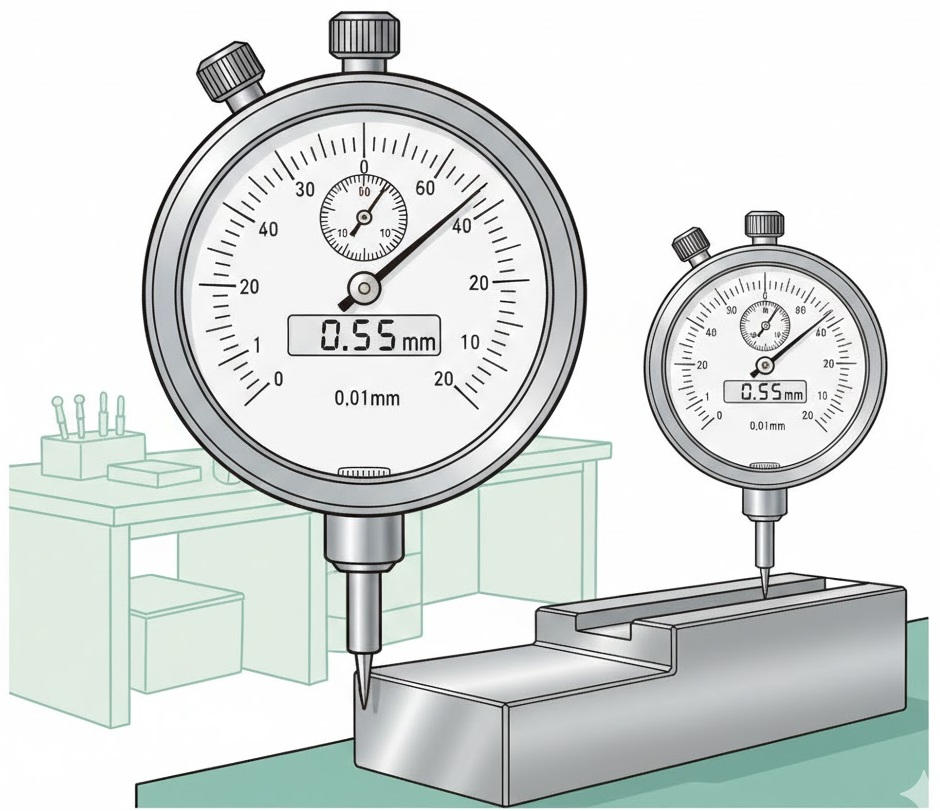

ダイヤルゲージは、製品がどれだけ図面通りの「理想のカタチ」に近いかを判定するための、比較測定の要です。目盛板の針がわずかに振れるその一瞬に、加工の精度や組み付けの良し悪しがすべて集約されます。

単体での比較測定はもちろん、他の測定具と組み合わせることでその真価は無限に広がります。今回は、現場で培った「測定の勘所」を交えて、その深い世界を解説します。

2.ダイヤルゲージの主な3つの形状

2-1.標準形ダイヤルゲージ(プランジャー形)

【特徴】

時計のような文字盤から、測定シャフト(プランジャー)が垂直に突き出している最もポピュラーな形状です。測定範囲が1mm、5mm、10mmと広く、大きな変位を測るのに適しています。

【使いどころ】

- 比較測定の基準出し: ブロックゲージなどでゼロセットし、製品との寸法差を読み取る。

- 深さや段差の確認: ストロークが長いため、深い溝の底までの距離の変化などを追うことができます。

- 他の測定具の「目」として: シリンダーゲージに組み込んで、穴の内径のわずかな変化を可視化する際に必須となります。

2-2. てこ式ダイヤルゲージ(テストインジケータ)

【特徴】

先端の小さなレバー(測定子)が扇形に動くタイプです。標準形に比べて非常にコンパクトで、測定力が弱いため、繊細な測定が可能です。

【使いどころ:平行度の測定】

平行度を確認する場合、主に2つのアプローチがあります。

- ワークをスライドさせる方法 定盤の上にワークを置き、固定したてこ式ダイヤルゲージの下を滑らせます。小物や底面が安定しているワークに適した、最も基本的な方法です。

- ハイトゲージに装着して、ハイトゲージ側を動かす方法(★akiさんのこだわりポイント) てこ式ダイヤルゲージをハイトゲージのホルダーに装着し、ハイトゲージ本体を定盤の上でスライドさせて測定します。

【この方法の最大のメリット】

- ワークのがたつきを防ぐ: 大きなワークや形状が不安定なものを動かすと、スライドさせた瞬間にわずかな「がたつき」が発生し、それが測定誤差(ノイズ)になってしまいます。

- 高精度な測定: ワークを動かさず(触れず)に測定器側を走らせることで、ワークの自重による安定性を活かしたまま、純粋な上面の平行度をあぶり出すことが可能です。

【注意点】

てこ式の場合の「角度誤差(コサイン誤差)」への注意など、先端子は測定平面となるべく水平にして測定をすること。

2-3.バックプランジャー形ダイヤルゲージ

【特徴】

プランジャー(測定シャフト)が、文字盤の「真裏」から出ている特殊な形状です。通常のダイヤルゲージを横に寝かせたような状態で測定します。

【使いどころ(応用編)】

- 専用治具としての活用(直角度・振れの測定): 単に高さを測るだけでなく、内径にぴったりフィットする「芯棒(マンドレル)」などと組み合わせて、専用の検査治具を構成するのに最適です。

- 座面の直角度チェック: 穴の内径に対して、その周囲の座面(フラットな面)が正しく直角に出ているかを確認できます。

- 回転時の振れ測定: 治具にセットした状態でワークを回転させれば、座面の「面振れ」も同時に測定可能です。プランジャーが裏側から出ている構造上、治具に埋め込んでも文字盤(目盛)が常に作業者の方を向くため、回転させながらの変化を非常に読み取りやすいというメリットがあります。

3.「目量」の選択が品質管理の質を決める

ダイヤルゲージには主に「0.01mm(10μm)」と「0.001mm(1μm)」の2種類があります。

- 0.01mm目盛 機械加工の現場で最も信頼されるスペックです。±0.05mm程度の公差管理であれば、針の動きが適度に安定しているこのタイプが最適です。

- 0.001mm目盛 いわゆる「ミクロン(μ)」の世界です。非常に敏感なため、測定物の表面粗さはもちろん、人の体温による熱膨張や、床の微細な振動ですら針が動きます。これを使うときは、環境そのものを管理する「プロの覚悟」が求められます。

4.まとめ:道具は「目的」と「信頼」で選ぶ

ダイヤルゲージは、単なる目盛りではありません。 「どうすれば製品のがたつきを抑えられるか」「どうすれば読み取りミスをゼロにできるか」という、測定者の意思を形にする道具です。

ハイトゲージやシリンダーゲージ、あるいは自作の治具。 これらと組み合わせ、自分なりの「最強の測定セット」を作り上げること。それが品質管理の面白さであり、奥深さでもあります。

コメント